信越化学工業株式会社信越化学工業株式会社(本社:東京、社長:齊藤泰彦、以下「信越化学工業」)は、新たな製造方法による半導体パッケージ基板の製造装置およびマイクロLED製造装置の製造装置を開発しました。 本装置は、半導体製造工程の前工程でも用いられるダブルダマスカス工法をパッケージ基板製造工程(後工程)に応用した高性能エキシマレーザー加工装置です(信越ダブルダマスカス)方法)。 その結果、インターポーザ機能が梁基板に直接形成されます。 これにより中間業者が不要になるだけでなく、従来の製造方法では達成できなかったより精密な製造が可能になります。 また、実装基板の製造工程におけるフォトレジスト工程が不要となるため、コストや設備投資も削減できます。

回路を分離してパッケージ化したマイクロチップは、高性能半導体の製造コストを低減する技術として注目されている。 この技術では、中間基板上に複数のチップを搭載し、それらを接続する工程が必要となります。 中間基板は「インターベナー」と呼ばれます。

信越ダブルダマスク工法ではインサーターが不要となり、組立工程が大幅に簡略化されます。 この方法では、媒体と同等の機能を有する配線パターンを用いてマイクロチップと梁基板とを接続する。 その結果、マイクロチップ技術を用いた先端半導体の組立工程を短縮し、コストを大幅に削減することが可能となります。

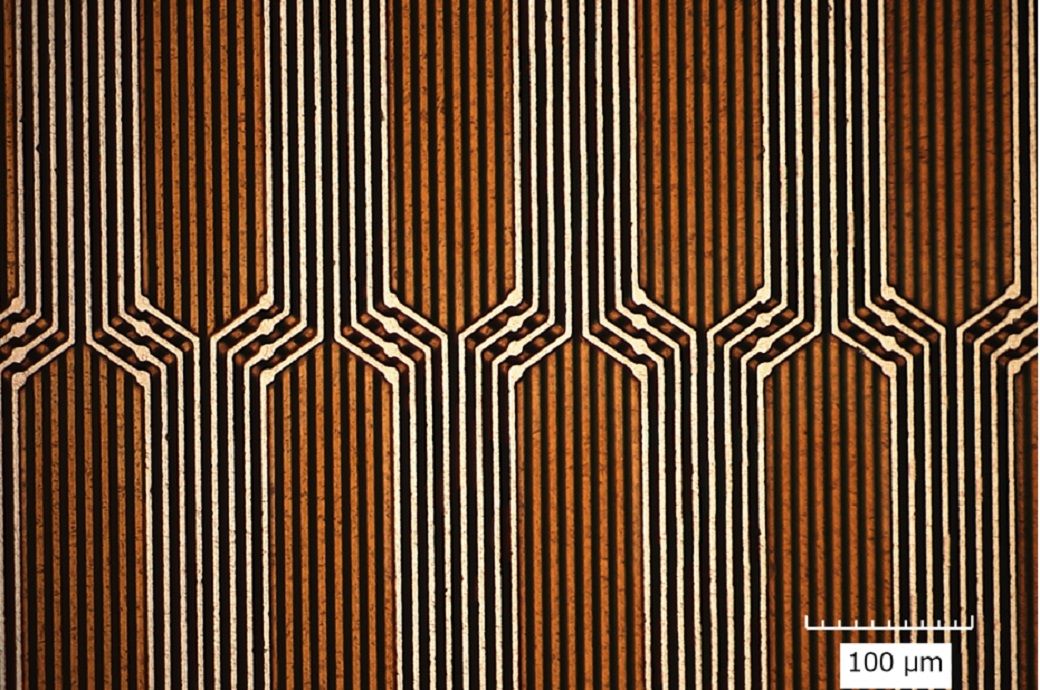

高度な微細加工技術により、この装置は多層パッケージ基板の各有機誘電体層に複雑な回路パターンを直接形成し、その後銅めっきによって回路を形成することができます。 エキシマレーザーを光源として大規模な回路パターンを一括形成します。 信越のダブルダマスク工法は、現在主流のドライフィルムレジストを用いたセミアディティブプロセッシング(SAP)工法では実現できない、よりコンパクトな微細加工を可能にします。 信越製大型フォトマスクブランクスを使用したフォトマスクと独自の特殊レンズの組み合わせにより、一度に100平方mm以上の面積を加工できるレーザー加工装置です。 加工時間は単ビーム基板のサイズにより異なりますが、配線パターンや電極パッドの加工時間はポートの加工時間と同様です。 さらに、処理時間はビザ申請数に依存しません。 例えば、515mm×510mmの有機基板上に幅2μm、深さ5μmのトレンチと直径10μm、深さ5μmの電極パッドを形成し、さらに7μmのビア(上部直径)を形成するには約20分かかります。 )、底部直径5μm、深さ5μm)。

信越化学工業は、材料技術と装置技術の融合に取り組んでいます。 私たちは、新たなプロセス技術の開発により、装置と材料の両面から総合的なソリューションを提案し、豊かな社会の実現に向けた次世代技術の開発をリードしていきます。

注: このプレス リリースの内容は、Fibre2Fashion 従業員によって編集されていません。

信越化学工業は、ダブルダマシン法を用いた半導体パッケージ基板の製造装置を開発しました。 この技術により、組み立てプロセスが簡素化され、より正確な製造が可能になります。 この装置ではエキシマ レーザー技術を使用しているため、複雑な回路パターンを多層基板に直接形成できます。

Fibre2Fashion News Bureau (HU)

More Stories

ナイジェリアは、アブジャテックハブを強化するために日本から1210万ドルを保証します

Nintendo Switch の最高のグラフィックス: 7 年間にわたるサードパーティ開発者の才能の結晶

エヌビディアの失望で日本の日経平均株価が下落